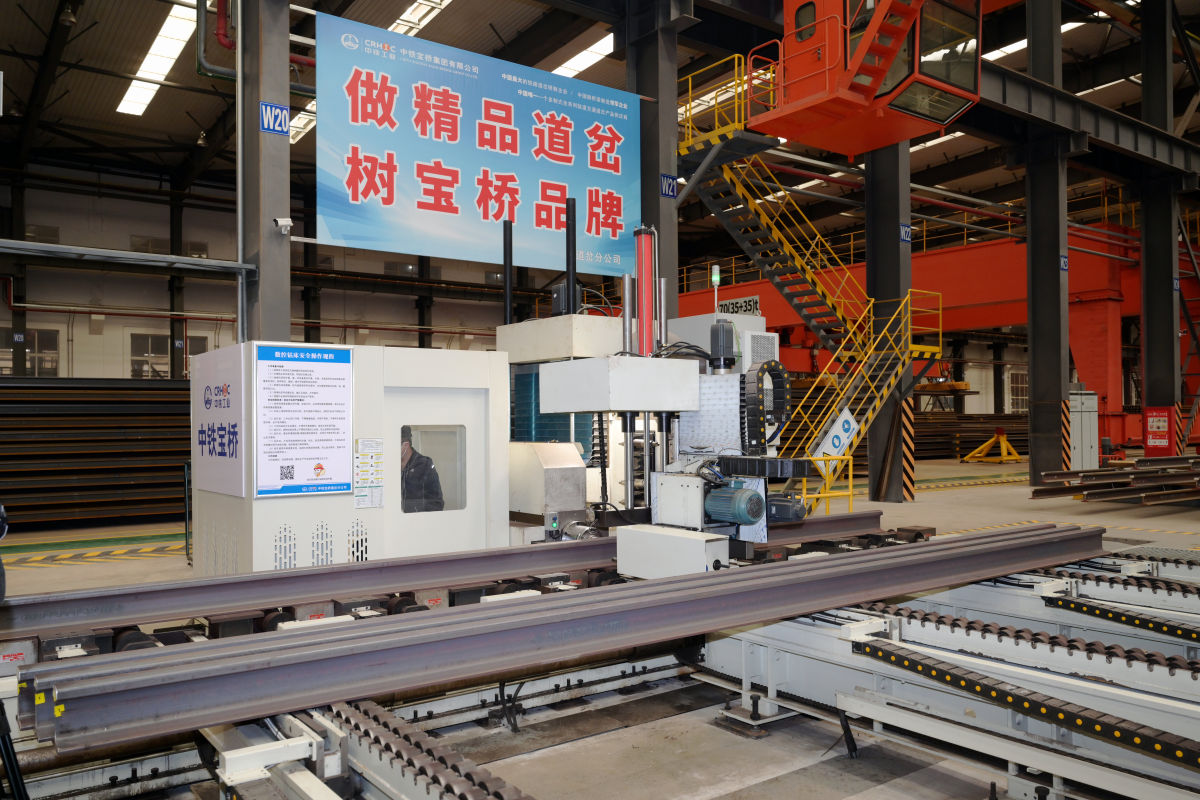

24日,中铁宝桥铁路道岔“数智化工厂”顺利建成投用,焕然一新的百米钢轨下料全自动生产线、锯铣联合生产线、胶接轨生产线、道岔垫板生产线等大型生产设备启动并投入生产。

道岔是一种使机车车辆从一股道转入另一股道的线路连接设备,通常在车站、编组站大量铺设,在铁路线路上起到重要作用,也是轨道的薄弱环节之一。始建于1966年的中铁宝桥集团,是中国“铁道器材研究发展基地”,也是目前国内最大的铁路道岔生产商。

“截至目前,我们已经累计为国际、国内铁路市场提供各种铁路道岔近30万组,其中不乏中国首组时速250/公里客运专线道岔、350公里/小时高速道岔、75公斤/米系列重载道岔这样的划时代产品,为打造‘中国高铁’国家名片贡献了宝桥力量。”中铁宝桥集团总经理、党委副书记侯映晖表示,去年以来,中铁宝桥全面布局实施道岔产业数智化升级项目,精心打造“软硬兼备”的道岔数智化生产工厂。

据中铁宝桥道岔分公司总经理付涛介绍,此次数智化改造由集团公司总牵头、旗下多个单位和部门协同作战,无论在硬件还是软件升级力度上,相比以往的道岔系统技术改造,都是一次“颠覆式创新”。

生产工艺布局“推倒重来”。响应数智化建设需求,对原有厂房设施进行全面改造和移设,颠覆既有区域传统功能,疏通产品物料流转路径,彻底消除“回头路、交叉路”,大幅降低倒运和运输成本,保障了生产过程实物物流与管理信息流的同向同步、准确一致。

工业互联网“全程管控”。投建5G+工业互联网,完成道岔数控设备联网互通,实现自动推送图纸工艺和数控程序文件、全天候运行参数监测和预警,消除人为因素对加工质量和生产节奏的影响,为企业数字化转型工作奠定硬件基础。

新装备迈入“数字领航”。围绕数智化升级,投资建成了国内第一条道岔垫板自动化生产线、国内首条百米钢轨下料全自动生产线、国内第一个自动化、智能化程度最高的锯铣联合生产线和胶接轨生产线、国内最先进的通用型道岔试铺和组装平台,为推进数智化生产提供了先进的装备支撑。

生产资源“融合贯通”。新型数智化系统打破既有系统平台边界,实现“人、机、料、法、环、测”六大资源集成交互式设计开发,大幅提高软件使用、软硬协同体验。创新“一站式”系统平台建设落地,形成跨业务、跨平台信息化数据与业务贯通融合示范模式。

“事实上,该工厂实现了由平稳控制向实时优化转变、由事后检修向预防维护转变、由人工操作向人机协同转变、由事后处置向事前预警转变。”付涛称,如实现了缺料问题发现时间提前48小时、决策时间缩短50%、不良品率降低20%以上、市场响应速度更准更快等。

“下一步,我们的道岔数智化升级将与物联网、大数据、人工智能等新技术有效融合,开拓智能排产、质量预测、设备维护、数字孪生新业态,推动道岔制造向自学习、自适应、自控制、自优化、自决策能力的智慧工厂迈进,实现道岔产业更高水平、更高效率、更高质量发展。”中铁宝桥集团党委书记、董事长李宗民说。(蒋晓强)

版权及免责声明:凡本网所属版权作品,转载时须获得授权并注明来源“英国富中传媒”,违者本网将保留追究其相关法律责任的权力。凡转载文章,不代表本网观点和立场。版权事宜请联系:619378122@qq.com。